Warcaby obwodowe dla urządzeń medycznych

W branży medycznej bardzo niezawodne składniki elektroniczne są niezbędne do różnych urządzeń - od systemów, które diagnozują, takie jak maszyny do rezonansu magnetycznego (MRI), do implantowanych urządzeń, które traktują pacjentów, takich jak rozruszniki serca i wszczepianych defibrylatorów kardoweryjczykowych (ICDS ).

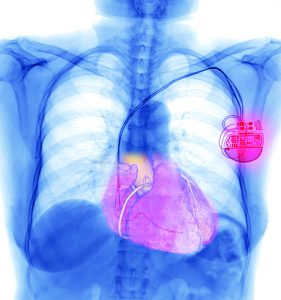

Klatka piersiowa rentgenowska lub rentgenowska wizerunek ludzkiej klatki piersiowej z rozmieszczeniem serca lub sercami serca do sterowania sercem w arytmii pacjenta. Sprawdź koncepcję.

Podczas gdy na powierzchni, urządzenia diagnostyczne i implantowalne urządzenia są zupełnie inne, inżynierowie elektryczni pracujący na tych urządzeniach mają wiele tych samych ogólnych wyzwań. Obejmują one wybieranie bezpiecznych elementów elektronicznych przeznaczonych do niezawodności żywotności i zapewnienia partnerów dostawcy może spełnić standardy specyficzne dla branży.

Niezależnie od urządzenia, jeśli te problemy nie są najważniejsze, a komponent, który nie jest specjalnie zaprojektowany do zastosowań medycznych, może być drogie naprawy lub katastrofalna niewydolność do wszczepialnego urządzenia, które może wymagać inwazyjnej operacji do naprawy.

Komponenty o wysokiej niezawodności

Producenci urządzeń medycznych są regulowane przez agencje, takie jak Międzynarodowa Organizacja Nordniowa oraz amerykańska podawanie żywności i leków w celu utrzymania najwyższego poziomu niezawodności. Chociaż celem tych organizacji jest ustalenie standardów, aby zapewnić, że urządzenia medyczne utrzymują najwyższy poziom niezawodności, obciążenie nie powinno spadać wyłącznie na projektantów urządzeń medycznych.

Zamiast tego projektanci urządzeń powinni upewnić się, że obcisłe elementy sterujące umieszczone na nich do projektowania, rozwoju i produkcji tych urządzeń są również spełnione przez dostawców, które wybierają do składników, takich jak wielowarstwowe kondensatory ceramiczne (MLCCS), kondensatory jednowarstwowe i trymer kondensatory.

Na przykład, opracowanie urządzenia, które wymaga funkcjonowania przy wysokich napięciach, takich jak ICD, który działa przy 600 V lub 900V, należy zaprojektować i przetestować, aby wytrzymać napięcia znacznie wyższe niż typowe napięcia robocze urządzenia. Projektant urządzeń medycznych musi zaangażować dostawców w dyskusji na temat wyboru komponentów i być całkowicie przezroczystym wymaganiami napięciowymi.

Dodatkowo, aby zapewnić niezawodność, projektant powinien być pewien, że dostawca wykonuje testy spalania na podwyższonym poziomie napięcia i temperatury, a wszystkie elementy są w 100% testowane elektrycznie i wizualnie sprawdzone, aby dostosować się do ścisłych kryteriów wydajności.

Wyzwania regulacyjne

Oprócz zapobiegania awarii urządzenia, wybierając dostawca poświęcony komponentom wysokiej niezawodnościowi dla przemysłu medycznego, projektanci urządzeń medycznych muszą być pewni, że korzystają z elementów elektronicznych zgodnych z różnymi specyfikacjami przemysłu. Dwie głównymi specyfikacjami większości komponentów medycznych są MIL-PRF-55681 i MIL-PRF-123.

W istocie MIL-PRF-55681 jest specyfikacją najczęściej stosowaną w dziedzinie urządzeń wszczepialnych medycznych. Określa stabilną dielektryczną Mid-K oznaczony jako BX. Specyfikacja MIL-PRF-123 obejmuje ogólne wymagania dotyczące wysokiej niezawodności, ogólnego przeznaczenia (opcje dielektryczne BX i BR) oraz stabilne stabilne stabilne stabilne (BP i BG) dielektryczne stabilne stałe zarówno dla urządzeń przelotowych, jak i montażowych.

Oprócz dokładnego zrozumienia tych dwóch standardów, a wszelkie inne, które mogą być potrzebne do konkretnego zastosowania, dostawca potrzebuje procesów na miejscu operacji, testowania i zapewnienia jakości. Musi również dostarczyć dokumentację, takie jak rysunki sterowania źródłami (SCD), które regulują każdy aspekt dostarczonego składników. Jest to krytyczne, ale czasami pomijane, część procesu projektowania. SCS zapewniają opis inżynieryjny, kwalifikacje i kryteria akceptacyjne dostarczania wyspecjalizowanych składników do krytycznych zastosowań. Ten rodzaj dokumentacji może ułatwić projektantom urządzeń zapewnienie zgodności z odpowiednimi normami i regulacjami, takimi jak MIL-PRF-55681 i MIL-PRF-123.

EMI w implantowanych urządzeniach

Poza tym ogólnymi względami rozważań dla niezawodności, istnieją dodatkowe wyzwania specyficzne dla stosowania dla elektroniki medycznej.

Na przykład, obecnie istnieje wiele źródeł prowadzonych i promieniowanych zakłóceń elektromagnetycznych (EMI), które potencjalnie mogą zakłócić funkcję wszczepialnych urządzeń medycznych. Może to obejmować rzucenie rytmu stymulatora lub powodując, że ICD fałszywie wyczuwalność nieregularnego bicia serca, wysyłając szok, który nie jest potrzebny.

Na przykład, obecnie istnieje wiele źródeł prowadzonych i promieniowanych zakłóceń elektromagnetycznych (EMI), które potencjalnie mogą zakłócić funkcję wszczepialnych urządzeń medycznych. Może to obejmować rzucenie rytmu stymulatora lub powodując, że ICD fałszywie wyczuwalność nieregularnego bicia serca, wysyłając szok, który nie jest potrzebny.

Aby wyeliminować EMI i zmniejszyć te ryzyko, projektanci urządzeń medycznych mogą korzystać z filtra spientażowego z wielowarstwowej tablicy planarnej lub kondensatora dymocyjnego. Te filtry upaleniowe są używane w punkcie połączenia, aby upewnić się, że niechciany hałas, taki jak EMI, jest wyeliminowany, zapobiegając kwestiom, takie jak skoki napięcia.

Ta metoda filtrowania EMI obejmuje kondensator w kształcie pączka z przewodami, które przenoszą sygnały, które przechodzą prosto przez kondensator. Na zewnątrz kondensatora jest przymocowana do tarczy EMI, która tworzy klatkę Faraday wokół obwodu chronionego. Za pomocą tych filtrów zamontowanych w ścianie klatki Faraday, wszelkie kable przychodzące lub wychodzące przejdą przez filtry, które będą filtrować wysokiej częstotliwości prowadzonej ingerencji, podczas gdy klatka Faraday chroni przed zakłóceniami promieniowanymi (Figura 1).

Elektrody poziome w ramach kondensatora działają jako rozszerzenia do ściany klatki Faraday, co może spowodować doskonałą wydajność wysokiej częstotliwości. Filtrowane upalenia mają niską równoważną rezystancję serii i indukcyjność równoważnej serii i może być hermetycznie zamknięta zamiast uszczelniania żywicą. Filtry te są przeznaczone do urządzeń o wysokiej lub niskim napięciu.

Komponenty w sprzęcie MRI

MRI Maszyny i cały sprzęt medyczny używany w nich, takich jak urządzenia do monitorowania pacjenta, wymagają specjalnych względów niezawodności. Jedną z największych problemów, które działają projektanci urządzeń medycznych, jest to, że wszystkie składniki stosowane w lub wokół maszyny nie mogą wykazywać żadnego magnetyzmu. Jest to trudne, ponieważ standardowy MLCC może zawierać elektrodę metalową z niklu, lub dielektryczna i elektroda mogą używać wykończenia bariery niklowej, aby zapobiec wykończeniu lutowniczego w zakończeniu - jeszcze nikiel jest ferromagnetyczny.

Aby stworzyć niezawodne i stabilne nie magnetyczne zakończenie MLCC, dostawcy są ograniczone w materiałach, których można użyć. Dwa zalecane opcje obejmują spiekanego końcówki srebrnej palladu (AGPD) lub warstwy barierowej miedzi. Podczas gdy zakończenie AGPD jest dobrą opcją, jest podatna na leach lutowniczy, co może prowadzić do problemów z wydajnością. Z drugiej strony bariera miedzi nie będzie miała problemy z ługiem lutowniczym, ale może być podatny na utlenianie i korozję. Jest to jednak kompatybilny z bezołowiowymi i konwencjonalnymi opcjami lutowniczymi i jest również tańsze niż AGPD.

Kolejna konieczność, gdy wyeliminowanie magnetyzmu jest stosowanie dopantów nie magnetycznych lub dodatków, w dielektrykach ceramicznych. Różne kombinacje elementów można stosować do tworzenia prawidłowych właściwości dielektrycznych i wyeliminować magnetyzm, ale który może ograniczyć dostępne zakresy kondensacji.

Bez względu na rodzaj urządzenia medycznego jest zaprojektowany, prawdopodobnie będzie mniejszy i potężniejszy z każdym pokoleniem.Nie zmienia to potrzeby projektantów urządzeń do spełnienia wymagań i przepisów, aby zapewnić, że sprzęt utrzyma niezawodność żywotności.

Aby mieć pewność, że wybrane elementy elektroniczne nie będą przyczyną problemów z urządzeniem na dłuższą metę, jest dobrą praktyką dla projektantów, aby skonsultować się z producentem składników specjalnych na początku procesu projektowania.Dostawcy, którzy są już zaznajomieni z obsługą złożoności, które mają wysoką niezawodność, aplikacje o wysokiej temperaturze i wysokiej częstotliwości, są dobrze wyposażone, aby zapewnić elektroniczne bloki budowlane, które zapewnią, że każde urządzenie medyczne jest zbudowane do ostatniego.